Михайло Решетников (Myhailo Reshetnykov)

Ілюстрації Олени Рабинович (Olena Rabynovych) та

Михайла Решетникова (Myhailo Reshetnykov)

Загальні відомості про сталі

Сталь є сплавом заліза (Fe) з вуглецем (C) (до 2%) і іншими елементами. Вуглець надає металу твердість і жорсткість, знижуючи при цьому в’язкість (м’якість). При вмісті вуглецю понад 1,7% сталь вже не піддається обробці куванням. Якщо вміст вуглецю становить понад 2%, сплав називається чавуном. Із сталей з мінімальним вмістом вуглецю виготовляється жесть.

Сталі, застосовані для випуску ножів, містять більш 0,5-0,7% вуглецю. Для виготовлення столових ножів, ложок, виделок, а також каструль використовуються сталі з вмістом вуглецю 0,2-0,4%.

Одним з перших видів сталей став булат, який вперше було вироблено в Індії. Подальший розвиток сталеваріння призвів до появи в першому столітті нашої ери в Китаї дамаської сталі, що відрізняється чітким візерунком.

Леговані сталі містять добавки, складові частки відсотку – легуючі елементи, які є в основному металами, що різко покращують властивості сталі, такі як твердість, пластичність, стійкість до високих і низьких температур і агресивних середовищ.

Однорідність сталей

За однорідністю сталі діляться на:

Гомогенні – мають однаковий склад на всіх ділянках;

Ламіновані – композитні сталі, що складаються з декількох шарів (ламінату), які покривають один одного. Як правило в середині розташовується більш тверда сталь, а з обох боків – на обкладках – більш в’язка (м’яка).

Способи виробництва і властивості сталей

За способами виробництва і властивостями сталі діляться на:

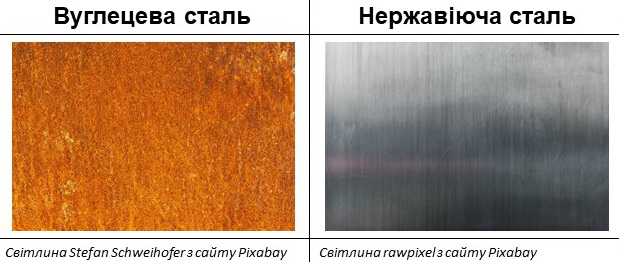

вуглецеві, вуглецеві низьколеговані (нім. Carbonstahl, англ. Carbon Steel);

нержавіючі леговані (нім. Edelstahl, Edelstahl rostfrei, rostfreier Stahl, англ. Stainless Steel, фр. Inox);

порошкові (нім. pulvermetallurgischer Stahl, англ. Powder Steel).

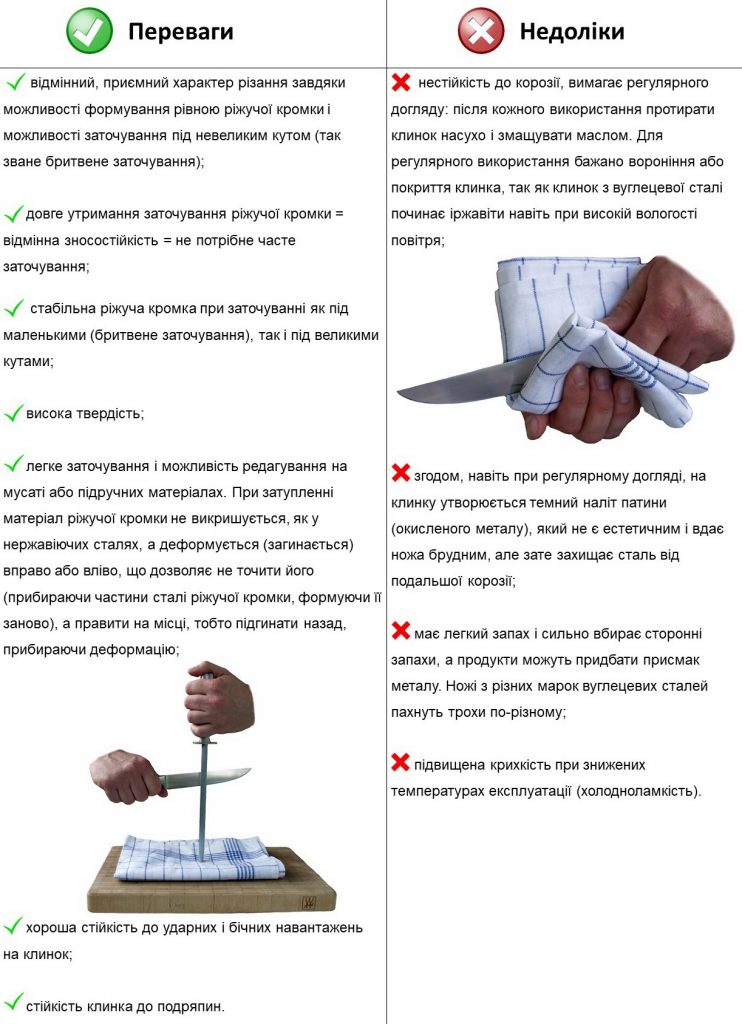

Вуглецеві низьколеговані сталі можуть містити хром, але не більше 13%, а також інші добавки, що забезпечують твердість і міцність. Вуглецева сталь для виробництва ножів добре піддається як куванню, так і термічній обробці. Найчастіше клинки ножів і сокир з вуглецевої сталі ковані.

Вуглецева сталь може бути при необхідності загартована або відпущена для додання клинкам твердості і пружності.

До вуглецевої сталі відносяться булат і дамаск.

Булат є візерунковою сталлю, за складом близькою до чавуна. Булат відрізняється, відповідно, високою твердістю, крихкістю і схильністю до викришування. Тому булатна сталь не є оптимальним матеріалом для виробництва клинків.

Дамаська сталь – композитний матеріал, виготовлений з різнорідних сталей. Відрізняється високохудожнім візерунком, отриманим змішуванням шарів металів під час кування. Вона досить трудомістка у виробництві, що обумовлює її високу вартість. Характеризується низькою зносостійкістю і підвищеною крихкістю.

Нержавіючі сталі були вперше отримані в 20-х роках ХХ століття. У них присутньо більше 13% хрома (Cr).

світлина Михайла Решетникова

Хром забезпечує відносну стійкість сталі до корозії, створюючи на поверхні сталі шар оксиду хрому (процес пасивації), що перешкоджає окисленню заліза. Хром також покращує прожарюваність сталі – здатність приймати наступну термообробку на достатню глибину. Крім того, хром, коли він присутній в сталі в формі карбідних зерен, підвищує твердість сталі. Додаванням в сталь марганцю (Mn), ванадію (V), вольфраму (W), кремнію (Si), нікелю (Ni) і мангану (Mn) підвищується твердість сталі. Нікель також підвищує антикорозійні властивості сталі. Деякі види нержавіючої сталі з високим вмістом нікелю притягуються магнітом. Молібден (Mo) відрізняється універсальною дією, одночасно підвищуючи в’язкість і твердість.

Шкідливою домішкою в сталі є сірка в формі FeS, яка при вмісті більш 0,06% зменшує корозійну стійкість сталі і збільшує її крихкість і сипучість.

Аналогічно шкідливі і домішки фосфору, хоча в деякі види сталей його додають спеціально для більш легкого розрізання таких сплавів.

Нержавіюча сталь добре піддається термічній обробці, але важко піддається куванню.

Потрібно розуміти, що абсолютно нержавіючої сталі не буває. При інкубації з кислотою іржавіють навіть найякісніші нержавіючі сталі. Відсутність догляду, як-то залишення ножа на тривалий час у вологому середовищі, залишення ножа неочищеним після різання агресивних матеріалів, що містять кислоти, наприклад, лимонів, томатів, цибулі, солоних огірків і яблук, ніж з нержавіючої сталі може покритися слідами окислення – темними плямами.

Порошкові сталі є на сучасному етапі найкращими і дорогими нержавіючими сталями для виробництва клинків. У порівнянні зі стандартними нержавіючими сталями вони мають підвищену зносостійкість і разом з тим хорошу в’язкість, піддаються куванню, термічній обробці і азотуванню. Досягається це можливостями, закладеними в порошковій металургії, а саме легуванні таких концентрацій легуючих елементів, яких неможливо досягти стандартним литтям, застосованим в чорній металургії. Завдяки цьому досягається краща, гранично однорідна структура сталі, що складається з однорідних і рівномірно розподілених дрібних і твердих карбідів.

Азотування є хіміко-термічною обробкою сталі в азоті (аміаку), для надання її поверхні (тільки поверхні) підвищеної твердості, зносостійкості і корозійної стійкості.

Для приготування порошкової сталі спочатку виготовляються порошки заліза і легуючих елементів шляхом розпилення їх розплаву через маленькі отвори на кристалізатор через потік газів або рідкого азоту. Компоненти у вигляді мікроскопічних крапельок від 0,1 до 0,5 мм швидко тверднуть. Далі компоненти спресовуються, а потім запікаються при високих температурах і тисках для досягнення однорідності матеріалу.

Більшість порошкових сталей, використовуваних для виготовлення ножів, виготовляються американською компанією Crucible Industries і мають абревіатуру CPM (Crucible Particle Metallurgy).

В Європі порошкова сталь для ножів Elmax, відома в промисловості під назвою Elmax Superclean, випускається шведською фірмою Böhler-Uddeholm.

Основні етапи сучасного виробництва ножів з нержавіючої сталі

- закупівля листової сталі необхідної марки;

- розкрій смуги;

- виріз контурів смуги;

- шліфування смуги;

- формування спусків клинка на гриндері або на станку з ЧПК;

- термообробка смуги;

- обробка поверхні клинка;

- складання руків’я;

- заточування леза;

- гравіювання логотипу та упаковка.

Термообробка і кування сталі

Кування – обробка тиском розігрітих до високих температур металів – широко використовується для вуглецевих сталей. В результаті ущільнюється кристалічна структура металу і видаляються домішки, надаючи йому додаткову твердість, формуються контури виробу. Як відомо, кування здійснюється в кузнях і відбувається при ударах молота по розпеченому металу. Серійне виробництво кованих ножів неможливо. Можливе лише серійне кування в готових формах-штампах, що не так позитивно впливає на якість клинка, як ручне кування.

На сучасному етапі первинне кування-катання, використовується при виробництві сталі. Проходячи через прокатний стан розпечена сталь обтискується з двох сторін і набуває необхідної кристалічної структури.

Подальше кування катаної сталі додатково покращує її кристалічну структуру.

Термообробка дозволяє підвищити якість сталі: твердість, міцність, пружність і корозійну стійкість. Зміна корозійної стійкості пов’язана з тим, що хром та інші легуючи елементи під дією термообробки можуть переходити в різні стани. Тому властивості сталі залежать не тільки і не стільки від марки сталі, як від методів її термообробки.

Наприклад, відомі американські фірми Buck і SOG широко використовують дешеву сталь 420 з низьким вмістом вуглецю і підвищеною в’язкістю. Проте, технології термічної обробки цих фірм дозволяють виробляти клинки з твердістю 57 HRC, зберігаючи при цьому високу пружність клинка.

Нержавіючі сталі піддаються в основному таким видам термообробки:

- загартуванню;

- відпуску.

Для кожної марки сталі рекомендується індивідуальний режим термообробки.

Загартування застосовується для підвищення твердості сталі і складається з:

- нагрівання при температурі (від 750 до 1200°С) ;

- витримки (1-3 години), яка підвищує твердість сталі, ущільнюючи її кристалічну решітку;

- швидкого охолодження розпеченої сталі.

Перегартована сталь має підвищену крихкість і ламкість, вона сильно кришиться при навантаженні. Перегартування (окалина). Але утворюється також під час заточування ножа на сухих шліфувальних машинах.

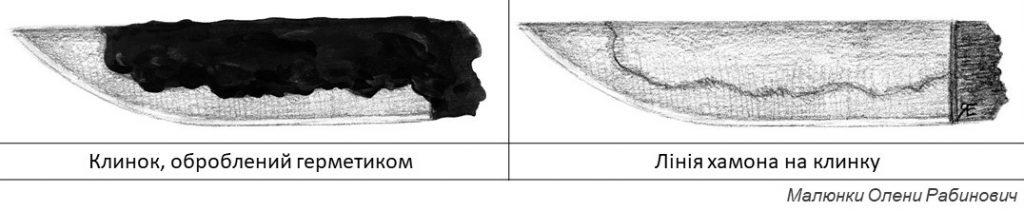

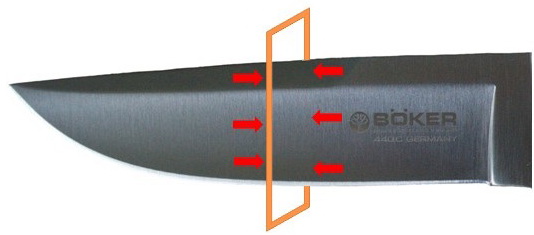

Іноді застосовується зонне гартування сталі, що дозволяє домогтися різної твердості в різних частинах клинка. Зазвичай лезо робиться більш твердим, піддаючись сильнішому загартуванню, а інша частина ножа більш в’язка, стійка до бічних навантажень. Це досягається шляхом термоізоляції інших частин клинка від леза герметиком або індукційним зонним нагріванням. Зонний гарт застосовується в основному для ножів, призначених для ударних або бічних навантажень. На мечах, які зазнали зонного загартування, видно лінію між частинами клинка, які зазнали різних режимів гартування. Ця лінія називається хамон.

Для швидкого охолодження використовується охолодження в воді, повільного – в мінеральному маслі, і самого повільного на повітрі.

При виробництві ножів з нержавіючої сталі гартування проводиться після формування клинка і леза. Це пов’язано з тим, що обробка більш твердого загартованого металу вимагає великих зусиль.

Відпуском досягається зниження крихкості і підвищення в’язкості шляхом зниження внутрішнього напруження сталі. Для відпуску метал нагрівається до температури від 150 до 650°С і повільно охолоджується. Відпуском можна також зробити вже загартовану сталь придатною до фрезерування, а потім загартувати її назад.

Різання

- Характеристика навантаження: навантаження приході і подачі;

- Тип ножів: кухонні, більшість видів кишенькових, універсальні туристичні, універсальні мисливські, скінери.

Рубання

- Характеристика навантаження: Навантаження на лезо при рубаючих ударах, як правило по деревині;

- Тип ножів: великі туристичні та тактичні ножі.

Батонінг (анлг. «Batoning», від «Baton» — дубина)

- Характеристика навантаження: рубання дров шляхом ударів по обуху ножа іншим предметом, як правило колодою або каменем;

- Тип ножів: Туристичні або тактичні ножі з досить товстим клинком і суцільно-металевим монтажем руків’я – фул танг (нім. Vollerl), (англ. full tang) – повний хвостовик.

Штрикання і протикання

- Характеристика навантаження: навантаження на вістрі при колючих =штрикаючих ударах, наприклад при попаданні на бронежилет або кістки, після проникнення в тіло, або при використанні ножа як наконечника списа;

- Тип ножів: бойові ножі, ножі для добивання дичини і ножі, які при необхідності використовуються як наконечник списа.

Свердління і колупання

- Характеристиканавантаження: свердління деревини та інших матеріалів;

- Тип ножів: похідні ножі.

- Характеристика навантаження: при використанні ножа як лому, наприклад для відкривання люків, дверей і ящиків, втиканні в деревину або між камінням при використанні ножа як опори для ніг або рук, копанні;

- Тип ножів: тактичні ножі, похідні ножі.

Найважливіші характеристики сталей

Твердість, пружність, пластичність і міцність

Твердість сталі є одним з найважливіших факторів гарного різання і залежить від вмісту вуглецю і легуючих елементів, методів виробництва і режиму термічної обробки клинка при виробництві ножа.

Вона являє собою міру в’язкості атомної структури сталі і обумовлює здатність сталі протистояти деформації при навантаженні і проникненню в неї інших предметів.

Існує безліч методів твердості. Для ножових термооброблених сталей використовують метод Роквелла (HR) – шкалу С, де розбіжність значень становить 20-70 HRС. Вимірювання твердості проводиться шляхом вдавлення алмазного наконечника в сталь під навантаженням і вимірювання глибини його проникнення.

Підвищена твердість сталі знижує її наступні характеристики:

Пружність – здатність сталі відновлювати форму після навантажень. Обумовлена середнім рівнем в’язкості сталі.

Пластичність – здатність сталі не ламатися при навантаженнях, але при цьому не відновлювати свою первинну форму. Обумовлена високим рівнем в’язкості сталі.

В’язкість (м’якість) – здатність сталі протистояти тріщинам, сколам і зламам при ударних і бічних навантаженнях на клинок. Ступінь в’язкості сталі обумовлює пружність і пластичність.

Міцність – стійкість клинка до руйнування. Міцні клинки виготовляються з сталей з підвищеними в’язкістю і пружністю.

Оптимальний підбір твердості сталі в залежності від призначення ножа дозволяє виготовити його міцним, довговічним, стійким до навантажень. При виборі ножової сталі враховується співвідношення двох пов’язаних між собою параметрів – чим вище один з них, тим нижче інший:

- Твердість, яка забезпечує хороше різання ножа і високу зносостійкість ріжучої кромки (утримання заточування). У той же час тверда сталь обумовлює крихкість і відповідно неміцність і недовговічність клинка при ударних і бічних навантаженнях, а також труднощі заточування. Тендітні клинки при навантаженнях часто отримують тріщини, сколи або злами.

- Гнучкість, яка обумовлена в’язкістю (м’якістю) сталі. В’язка сталь добре витримує ударні навантаження, клинки з неї стійкі до тріщин, сколів і зламів, тобто мають більшу міцність. Недоліком м’якої сталі є погана зносостійкість ріжучої кромки (утримання заточування). В’язкі сталі містять, як правило, менше вуглецю. Вони містять добавки, що зменшують крихкість. Клинки з м’якої сталі мають посереднє різання, швидко тупляться і, відповідно, потребують частої заточування. У той же час, їх заточування не відрізняється трудомісткістю.

Високотверда сталь (60-65 HRС) хороша для ножів, призначених тільки для різання, а не для ударних навантажень. Вона оптимальна, наприклад, для кухонних, невеликих туристичних і кишенькових ножів. Твердість 64-65 HRC мають свердла по металу.

Сталь середньої твердості (58-59 HRС) найбільш оптимальна для широкого діапазону робіт.

В’язка (м’яка) сталь з підвищеною пружністю (56-58 HRС) хороша для великих нескладних ножів, які витримують ударні і бічні навантаження. До них відносяться, зокрема:

• бойові ножі, які при фронтальних пиляльних штикових ударах можуть наштовхнутися на кістку або бронежилет;

• тактичні ножі, які витримують бічні навантаження при використанні їх в якості лому, наприклад, для відкриття люків, дверей і ящиків;

• великі табірні ножі, що часто використовують для рубання гілок і тонких дерев;

• ножі для оброблення м’яса, для яких передбачається рубання і бічні навантаження, а також контакт з кістками.

Для мачете можна взяти ще більш м’яку сталь з 54-55 HRC. Сталь з твердістю 50-52 HRC відмінно підійде для метальних ножів.

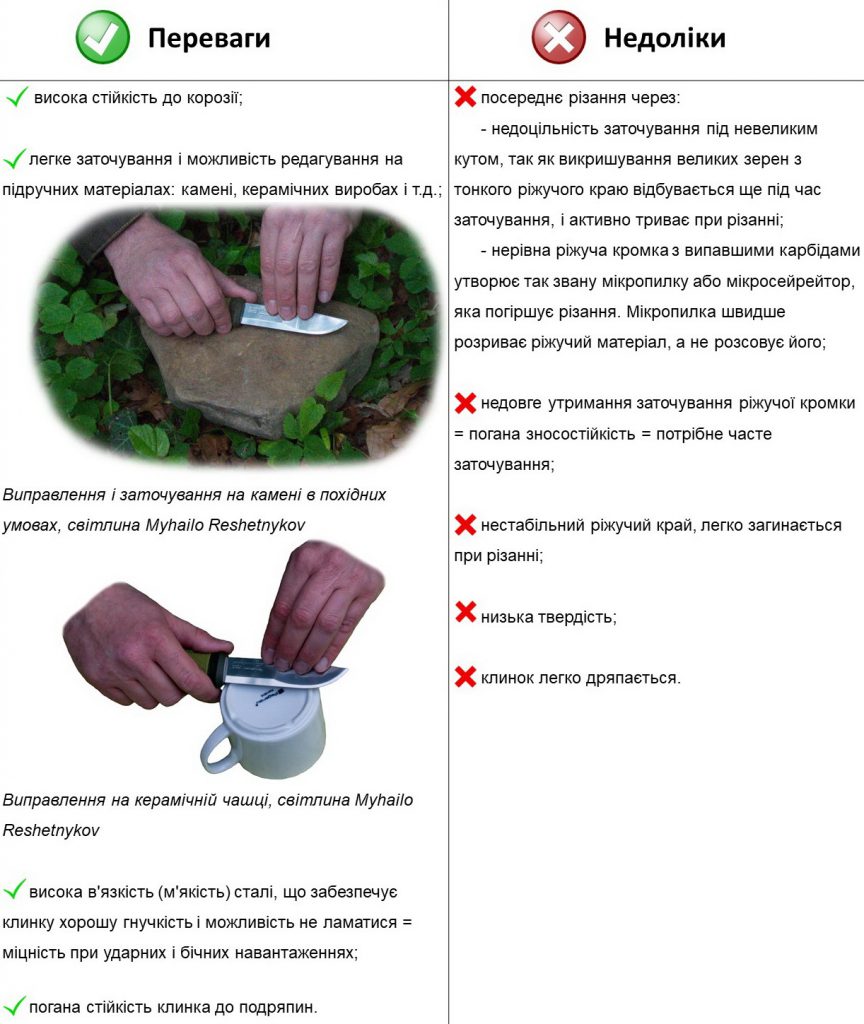

Розмір зерен карбідів сталі та його вплив на якість різання

Кількість і розподіл карбідів в матриці сталі

Твердість і зносостійкість ріжучої кромки клинка (здатність тримати заточування), обумовлюють, у великій мірі, кількість і рівномірність розподілу зерен карбідів – твердих і тендітних елементів – в матриці сталі. Зерна утворюються карбідами заліза, вуглецю та інших металів (легуючих компонентів), що входять до складу сталі. Чим більше рівномірно розподілених карбідів містить сталь, тим вона твердіше.

Розмір зерен карбідів

Розмір зерен, що залежить від складу сталі і подальшої термічної обробки, що не впливає на твердість сталі, але дуже впливає на якість різання. Карбіди заліза і вуглецю є дрібнозернистими і рівномірно розподіленими в матриці сталі. Хром, при певних умовах, утворює великі карбідні зерна. Карбіди також утворюють інші легуючі елементи. Так карбіди вольфраму відрізняються особливою твердістю. Ванадій і молібден сприяють утворенню дрібних карбідів. Також манган і магній утворюють карбіди в сталі. Але зміст цих металів в сталі й, відповідно, їх карбідів, невелика.

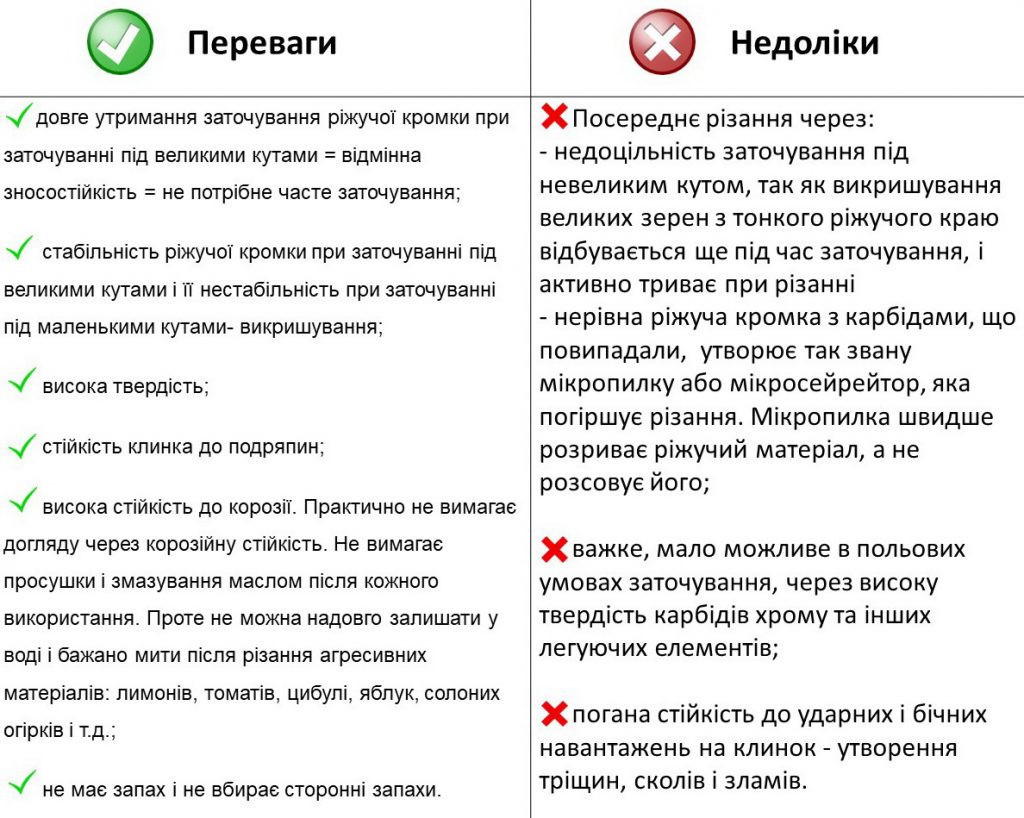

Дрібні зерна карбідів дозволяють формувати гладку ріжучу кромку при заточуванні під маленькими кутами (бритвене заточування), обумовлюючи тим самим хороше різання. При наявності великих карбідних зерен заточування під маленькими кутами неможлива через викришування карбідів з ріжучої кромки. Ріжуча кромка при бритвеному заточуванні або після експлуатації при заточуванні під великими кутами набуває форму мікропилки або мікросейрейтора, що значно погіршує різання.

Порошкові і вуглецеві сталі містять дрібні карбіди, що забезпечують хороше різання.

Нержавіючі ж сталі містять великі карбіди хрому і відрізняються поганим різанням.

Порошкові сталі, володіючи хорошим різанням та стійкістю до корозії, своєю появою спростували довго поширене ствердження, що на Землі добре ріже те, що іржавіє.

На жаль, виробники не вказують розмір зерен сталі в параметрах ножів.

Зносостійкість ріжучої кромки (нім. Schneidehaltigkeit)

Зносостійкість ріжучої кромки – здатність до утримування заточування

Зносостійка ріжуча кромка, здатна тривалий час не втрачати свою форму при навантаженні – утримувати заточування. Визначається зносостійкість:

- твердістю сталі;

- розміром зерен карбідів;

- оптимально підібраним під вид навантаження кутом заточування.

Характеристика ножових сталей і сфер їх застосування

Порошкові сталі

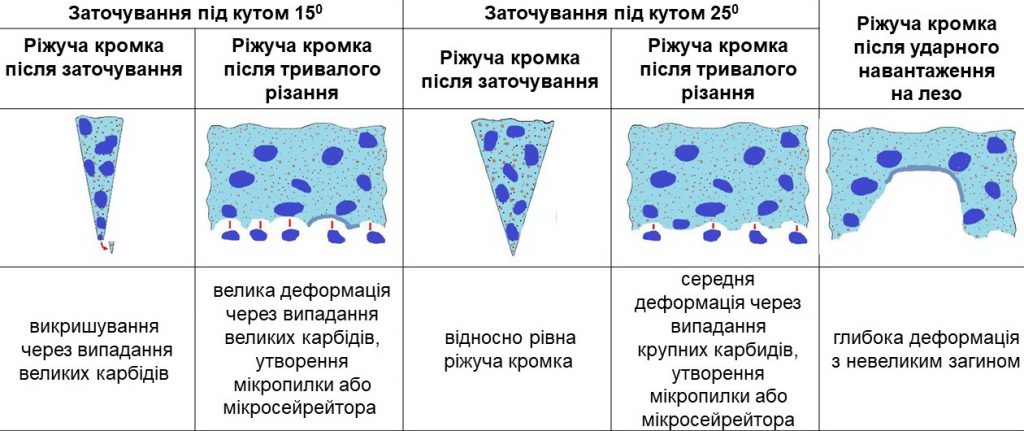

Приблизне графічне подання ріжучої кромки клинків з порошкової сталі, заточених під різними кутами

CPM S30V (США), вироблена фірмою Crucible (CPM = Crucible Particle Metallurgy)

Містить велику кількість легуючих компонентів, має високу твердість в 60 HRC, зносостійкість, і в той же час удароміцність. У порівнянні зі стандартною сталлю 440С вона на 45% краще тримає заточування і в 4 рази міцніша на злам

Elmax (Швеція), виробництва Böhler-Uddeholm – хороше різання, надстійка ріжуча кромка, висока пружність і міцність, висока стійкість до корозії

Тверді високовуглецеві нержавіючі сталі з твердістю 59-64 HRC

Приблизне графічне подання ріжучої кромки клинків з твердих високовуглецевих сталей, заточених під різними кутами

Оптимальні і найпоширеніші сталі для кишенькових, універсальних туристичних і універсальних мисливських ножів

D2 (США) – інструментальна різцова сталь в металообробці з підвищеною твердістю і зносостійкістю. Вміщені в сталі 12% хрому роблять її напів-нержавіючою.

440C (США) = AUS10, ATS34 (Японія) = N690 (Österreich) – кулько-підшипникові і ножові сталі з середньою твердістю, зносостійкістю і стійкістю до корозії

VG-10 (Японія) від концерну Hitachi – високовуглецева корозійно-стійка сталь з достатньою в’язкістю, здатна загартовуватися до 60-62 HRС. Використовується в основному фірмами Fällkniven, SOG и Spyderco

VG-1 San Mai III («три шари») (Японія) від концерну Hitachi – ламінована сталь, тверда сталь, покрита з обох сторін м’якшою сталлю. Ця сталь хороша для різання і рубання , але погано витримує бічні навантаження на клинок. VG-1 виробляється в невеликих кількостях і використовується для дуже якісних ножів

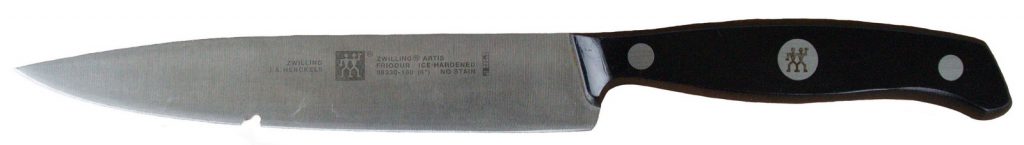

X50CrMoV15 = CrMoV15 (Німеччина) – високовуглецева сталь з молібденом і ванадієм, відмінним балансом між міцністю і твердістю, добре тримає заточування і відрізняється відмінною стійкістю до корозії. Використовується для виробництва високоякісних кухонних ножів фірмами Wüsthof і Victorinox, а також туристичних ножів

154CM (США) – поліпшена додаванням молібдену в сталь 440С, що надає їй більшу твердість і зносостійкість. Гартується до 60 НRС і має достатню в’язкість, щоб добре тримати ріжучу частину леза при такій високій твердості. Сталь 154СМ тримає заточування на 15% краще, ніж 440С

ATS-34 (Японія) – аналог американської сталі 154CM від концерну Hitachi, яка використовується на дорогих моделях Spyderco і більшості моделей Benchmade

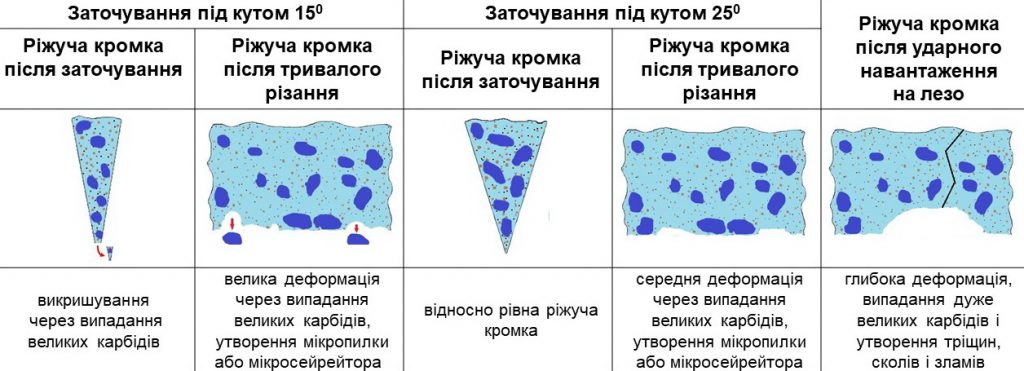

В’язкі (м’які) низьковуглецеві нержавіючі сталі – недорогі сталі з твердістю від 50 до 58 HRC

Приблизне графічне подання ріжучої кромки клинків з в’язких низьковуглецевих нержавіючих сталей, заточених під різними кутами

Сталь с твердістю 56-58 HRC добре підходить для:

- великих нескладних ножів, створених для ударних і бічних навантажень:

-бойових ножів;

-тактичних ножів;

-великих табірних ножів;

-ножів для оброблення м’яса, для яких передбачається рубання і бічні навантаження, а також контакт з кістками.

- ножів, призначених для тонкого різання, які вимагають заточування під маленьким кутом:

-ножів для гоління;

-певних видів кухонних ножів;

-мисливських ножів для оброблення туш;

– скінерів.

Сталь с твердістю 54-55 HRC оптимальна для:

– рублячої холодної зброї: шабель, шпаг, катан і мечів

– рублячих знарядь: мачете і сокир

Твердість сталі 50-53 HRC достатня для метальних ножів

420 (США) = 3Cr13– низьковуглецевий (0,5%) дешева сталь з підвищеною в’язкістю і високими антикорозійними властивостями

440А (США) = AUS6 (Японія) = 425М и 12С27 – містить 0,75% вуглецю, високі антикорозійні властивості

14C28N, 19C27 Sandvik (Швеція) – сталь середньої твердості, добре піддається заточенню, використовується при виробництві ножів Mora.

440В (США) = AUS8 (Япония) = 8Cr13MoV и 9Cr13CoMoV (Китай) – сталь з непоганими характеристиками для виробництва недорогих ножів

Вуглецеві і вуглецеві низьколеговані сталі

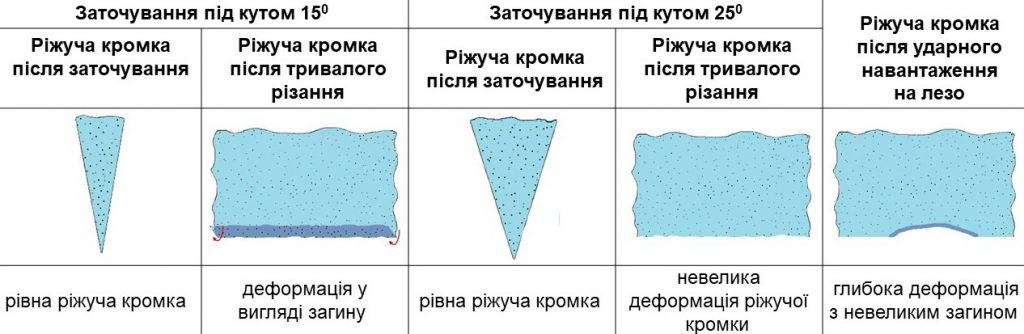

Приблизне графічне представлення ріжучої кромки клинків з вуглецевої сталі, заточених під різними кутами, після заточування, тривалого різання і ударних навантажень

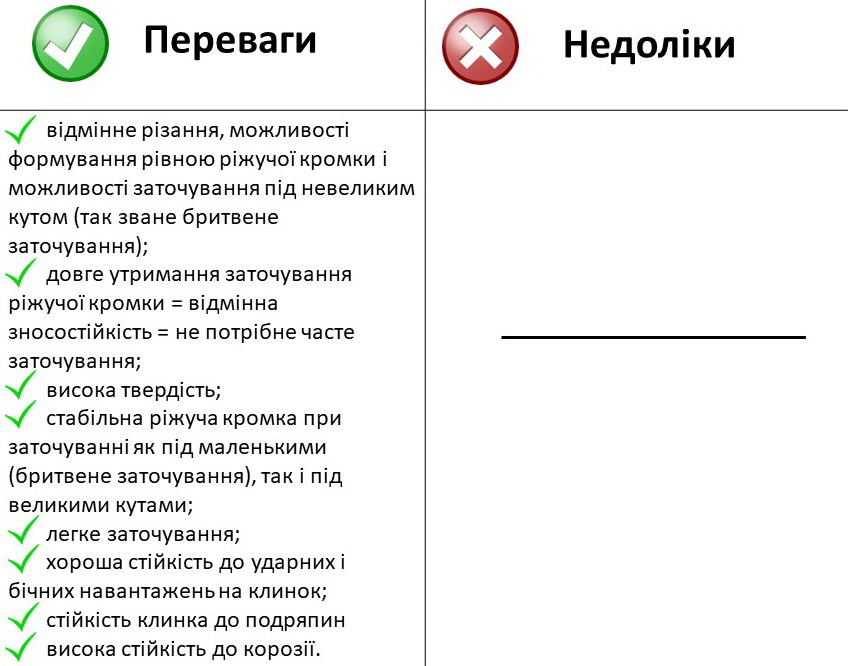

Вуглецеві і вуглецеві низьколеговані сталі гарні для професійних ножів, для яких важливе ідеальне різання – кухонні ножі, ножі м’ясників і мисливські обробні ножі. При використанні ножів в цих сферах зберігається можливість очищення клинка і витирання насухо по завершенні роботи.